qué estás buscando?

- marcos

- ruedas

- llantas

- componentes

- Noticias

- tecnología

- Acerca de LC

- Contáctenos

prueba de producto

categorías

nuevos productos

Cuadro de bicicleta de carbono de carretera con freno de disco súper ligero LightCarbon con vástago - ¡Peso súper ligero! ( 870g/52cm ) - Fibra de carbono Toray T700+T800+T1000 - Eje de pedalier roscado T47 - Guiado de cables interno con vástago específico - Espacio libre máximo para neumáticos 700C*32C - Freno de disco Flat Mount e, 140 mm o 160 mm - Eje pasante delantero de 12*100 mm/trasero de 12*142 mm - 2 años de garantía de calidad more

Cuadro de carbono de carretera con freno de disco superligero LightCarbon y manillar integrado - ¡Peso súper ligero! ( 870g/52cm ) - Fibra de carbono Toray T700+T800+T1000 - Eje de pedalier roscado T47 - Espacio libre máximo para neumáticos 700C*32C - Freno de disco Flat Mount, 140 mm o 160 mm - Enrutamiento de cables completamente oculto - Eje pasante delantero de 12*100 mm/trasero de 12*142 mm - 2 años de garantía de calidad more

Cuadro de grava LightCarbon con sistema de microsuspensión y potencia - Con sistema de microsuspensión - Con vástago específico para guiado de cables oculto - Tija de sillín de 31,6 mm (compatible con tija telescópica) - Patilla de cambio trasera UDH - Espacio libre máximo para neumáticos 700C*47C o 650B*1,95'' - Disco de montaje plano de 140 mm o 160 mm - Eje pasante delantero de 12*100 mm/trasero de 12*142 mm more

LightCarbon Butterfly Weave C67DB Ruedas de radios de carbono para carretera con freno de disco - Construido con exclusivas llantas de carbono con tejido de mariposa - 28 mm de ancho exterior (21 mm de ancho interior) - Buje con rodamientos cerámicos C67DB, estructura Rachet 36T - Radios LC CS1 íntegramente de carbono, súper ligeros y rígidos - Cuerpo de cassette Shimano 11/12v o Sram 12v XDR - 2 años' garantía de calidad more

El remachador del carbono del disco del camino de la armadura de la mariposa bordea la anchura de 28m m - Llantas de carbono con tejido de mariposa exclusivas - Profundidades de 33/38/45/55 mm opcionales - 28 mm de ancho exterior, 21 mm de ancho interior - Acabado mate y brillante opcional - Cubierta (preparada para tubeless) - Diseñado para uso con frenos de disco - 2 años de garantía de calidad --> more

Cuadro de grava LightCarbon con sistema de microsuspensión y manillar integrado - Con sistema de microsuspensión - Tija de sillín de 31,6 mm (compatible con tija telescópica) - Patilla de cambio trasera UDH - Espacio libre máximo para neumáticos 700C*47C o 650B*1,95'' - Disco de montaje plano de 140 mm o 160 mm - Enrutamiento de cables completamente oculto - Eje pasante delantero de 12*100 mm/trasero de 12*142 mm more

LightCarbon Juego de ruedas de carretera con radios de carbono, ultraligeros y rígidos, con freno de llanta - Bujes R65 Sistema de trinquete 54T, rodamientos cerámicos - Radios íntegramente de carbono, súper ligeros, rígidos y aerodinámicos - Llantas de carbono de 25 mm y 28 mm de ancho opcionales - Listo para usar sin cámara, apto para neumáticos 700*25C-45C - 2 años de garantía de calidad more

prueba de marco

Todos los productos LIGHTCARBON se probarán estrictamente de acuerdo con la norma EN o ISO4210, y también se enviarán a una organización externa para la prueba de SGS a solicitud del huésped. Todos los productos nuevos se probarán un 10% más estrictamente en la fase de desarrollo según EN o ISO4210, para garantizar la seguridad de todos los productos.

El proceso para LightCarbon Test de la siguiente manera:

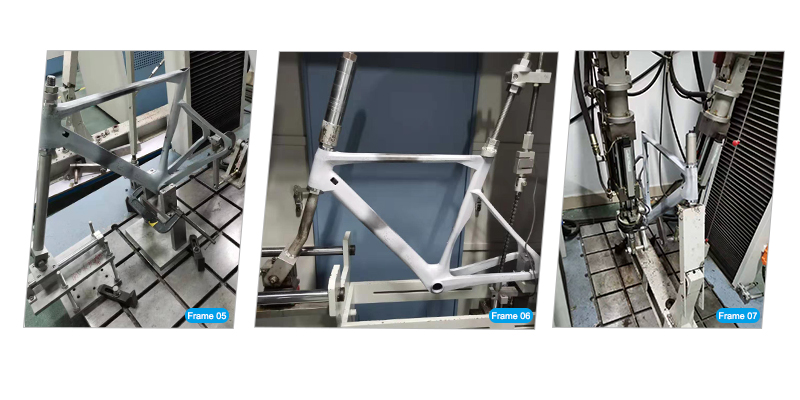

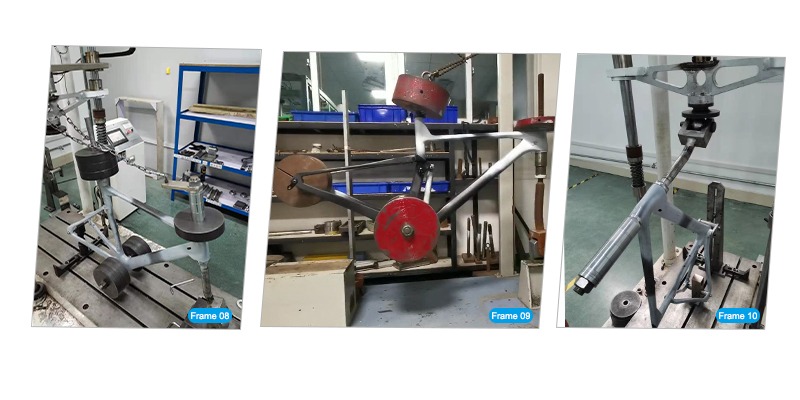

Cabezal de prueba de fatiga de asiento de freno de disco de prueba rígido Asiento de prueba de fatiga de tubo Asiento de prueba de fatiga de tubo Marco de prueba de fatiga BB Parte delantera del marco de prueba de respaldo Cabeza de marco de prueba de espalda Cabezal de prueba de impacto de tubo Prueba de resistencia del tubo de prueba de resistencia del tubo de vibración del marco de prueba prueba de falla El desarrollo de cualquier producto nuevo debe estar estrictamente de acuerdo con la prueba y aprobación del proceso anterior, incluso si uno de los ítems de la prueba anterior falla, entonces debe hacer una nueva prueba hasta aprobar todos los ítems de la prueba. Control de calidad en la etapa de producción en masa de acuerdo con la proporción de prueba de muestreo del 1-2% para garantizar la calidad de los productos de producción en masa.

Como la siguiente figura prueba rígida, equipo para prueba de máquina universal y grabación automática. F 1 es la rigidez del tubo del cabezal de prueba, F 2 es la rigidez BB de prueba, F3 y F4 es la pérdida de prueba de la rigidez de un lado y del doble lado. La rigidez del tubo de dirección es una BB fija y un tubo de asiento, y el centro del tubo de cabeza está a 250 mm por encima del tubo de cabeza y se aplica 51 kgf, La velocidad de prueba es de 50 mm / min, y la deformación del tubo de dirección debe ser ≥100N / MM. La rigidez del BB es de 260 mm en el centro del BB, y se aplican 36 kgf. La velocidad de prueba es de 50 mm / min, y la deformación del BB debe ser ≥120 n / mm.

Para probar la rigidez del lado único y del lado doble, primero fije el BB y el tubo del asiento, pruebe el lado derecho del punzón y aplique 16 kgf en el centro del punzón. La velocidad de prueba es de 50 mm / min, y la deformación de un solo lado debe ser ≥14 n / mm. Para probar la rigidez bilateral de la deserción, primero fije el BB y el tubo del asiento, luego bloquee la deserción en los lados izquierdo y derecho con el cubo y aplique 16 kgf en el centro de la deserción. La velocidad de prueba es de 50 mm / min, y la deformación bilateral debe ser ≥20 n / mm.

Como se muestra en la figura F5, la prueba de fatiga del asiento del freno de cuadro, el cuadro se fija en una máquina de prueba especial, el punzón se coloca en el asiento del accesorio del freno de disco, apretando los tornillos en varias partes, frecuencia de prueba 2HZ, fuerza de prueba 1000n , Par 340 mm, tiempos de prueba 25, 000 sin fractura o grieta obvia calificada.

Como se muestra en la figura F6, se realiza la prueba de fatiga de la cabeza y el asiento del bastidor. El marco se fija en una máquina de prueba especial. Cuando el cabezal de prueba está cansado, la horquilla delantera se aplica a la fuerza horizontal y se mueve libremente en dirección delantera y trasera. La fuerza aplicada es + 1470 / -600N, la frecuencia es de 3hz, prueba 100,000 veces sin fractura o grieta aparente según lo calificado.

La horquilla delantera se fija cuando el tubo de ensayo está fatigado, el accesorio de diámetro interno se inserta en el tubo del asiento de 75 mm de profundidad, el paquete de tubos del asiento se fija en h: 250 mm, la fuerza hacia abajo es de 1470 N a 70 mm, la frecuencia es de 3 HZ, el prueba 1000000 veces sin fractura o grieta obvia calificada. Si F7 es una prueba de fatiga BB, fije el marco en el dispositivo de prueba, mantenga el brazo de fuerza vertical a la mesa de la máquina, el pedal de dos pies a 4-5 grados.

Como se muestra en la figura 8, prueba de impacto frontal del marco, punzón fijo, horquilla delantera del accesorio del tubo de dirección. El peso del tubo intermedio es de 30 kg, el peso de BB es de 50 kg, el peso del tubo de dirección es de 10 kg y la horquilla delantera se eleva 220 mm. Cualquier parte del marco no debe aparecer rota o la grieta obvia está calificada.

Por ejemplo, F9 es la prueba de impacto inverso después del marco, después de fijar el tubo de dirección, el peso del tubo del asiento es de 30 kg, el peso del BB es de 50 kg, el peso del tubo de dirección es de 10 kg, el peso de los dos lados del abandono es de 20 kg, la altura del abandono se eleva 200 mm y 220 mm después de cada prueba. Cualquier parte del marco no debe aparecer rota o la grieta evidente está calificada.

Como se muestra en F10, se realizó la prueba de impacto del tubo de la cabeza del bastidor, punzón fijo, tubo de la cabeza equipado con horquilla delantera. Peso de 22,6 kg, altura de prueba de 380 mm. Cualquier parte del marco no debe aparecer rota o la grieta obvia está calificada.

Como se muestra en F 11, Prueba de falla de resistencia para el tubo de la cabeza del cuadro, prueba universal de la máquina y grabación automática, punzón fijo, horquilla delantera de ajuste del tubo de la cabeza. El punto de presión está en la misma línea vertical con la caída del cuadro, y el bloqueo de la horquilla delantera, que es la misma que la geometría del cuadro, se selecciona y prueba en el cuadro. La velocidad de la prueba es de 30 mm / min, el valor de la prueba es superior a 300 kgf, no hay fracturas ni grietas evidentes en el área del tubo de dirección.

Como se muestra en la figura F12 para la resistencia de la prueba de falla del tubo del asiento del bastidor, equipo para pruebas universales y grabación automática, caída fija y BB, de modo que la línea central del accesorio y la línea central del tubo del asiento antes y después en el mismo nivel. La longitud desde el centro del elevador hasta el punto de presión es de 140 mm, el punto de presión es perpendicular al centro del dispositivo de presión de tres puntos, la velocidad de prueba es de 30 mm / Min, el valor de prueba es superior a 300 KGF, el el área del tubo del asiento no debe aparecer como fractura o la grieta obvia está calificada.

Por ejemplo, F13 es la prueba de daños por vibración del marco, fije el marco en la máquina especial, instale el peso de cada parte de acuerdo con la fuerza de prueba, apriete los tornillos de cada parte, pruebe el contrapeso BB de fuerza de aproximadamente 20 kg cada uno, el contrapeso del tubo de dirección 10 kg, contrapeso del tubo del asiento 50 kg, la frecuencia de prueba es de 5 HZ, la frecuencia de prueba es de 20,000 veces sin fracturas o grietas obvias calificadas, esta prueba no está en el alcance de EN e Iso4210, es el equipo de prueba estricto en la fábrica, Simulate Mountain Riding Test.

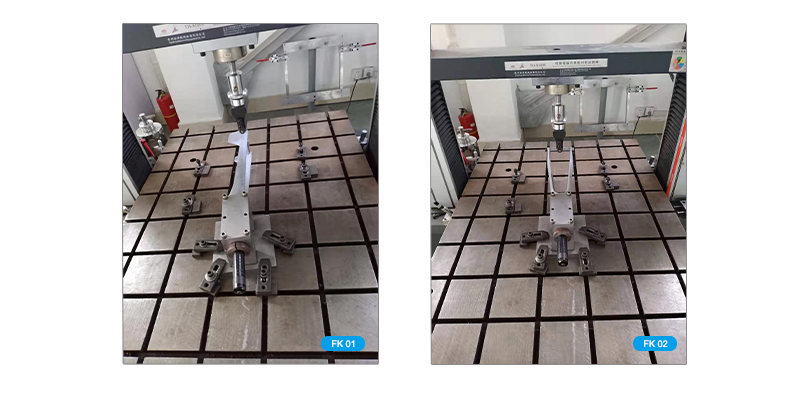

Prueba de Comonantes de Lightcarbon (horquilla y manillar)

FK01 FK02 es la prueba de rigidez de la horquilla delantera, equipo para pruebas universales y grabación automática. FK01 se usa para probar la rigidez lateral de la horquilla delantera, F2 se usa para probar la rigidez delantera de la horquilla delantera, el tubo vertical de la horquilla delantera se fija en el dispositivo, la máquina universal se aplica al centro del lado caída de la horquilla delantera y se aplican 35 kgf, la velocidad de prueba es de 50 mm / min, y la deformación de la horquilla delantera debe ser ≥40N / MM. La rigidez hacia delante es que la máquina universal aplica fuerza al centro del cubo y aplica 63.3 KGF, la velocidad de prueba es de 50 MM / Min, y la deformación de la horquilla delantera debe ser ≥100 N / MM.

El diagrama FK03 es la prueba del freno de disco de la horquilla delantera, la horquilla delantera se fija en la máquina de prueba especial y fija el tubo vertical de la horquilla delantera, la herramienta de fijación se monta en el asiento del freno de disco para simular la condición real de conducción y se aplica la fuerza 63.3 Kgf, la fuerza es la prueba de movimiento libre hacia arriba y hacia abajo, la frecuencia de prueba es de 3 Hz, la frecuencia de prueba 20,000 sin fractura o grieta aparente está calificada. FK04 se usa como prueba de fatiga de la horquilla delantera, la horquilla delantera se fija en la máquina de prueba especial y el tubo vertical de la horquilla delantera se fija, y la fuerza de 620N se aplica al centro del tambor de flor falsa de la horquilla delantera y se prueba y hacia abajo libremente, la frecuencia de prueba es de 3 HZ, la frecuencia de prueba es de 100, 000 sin fractura o grieta obvia calificada.

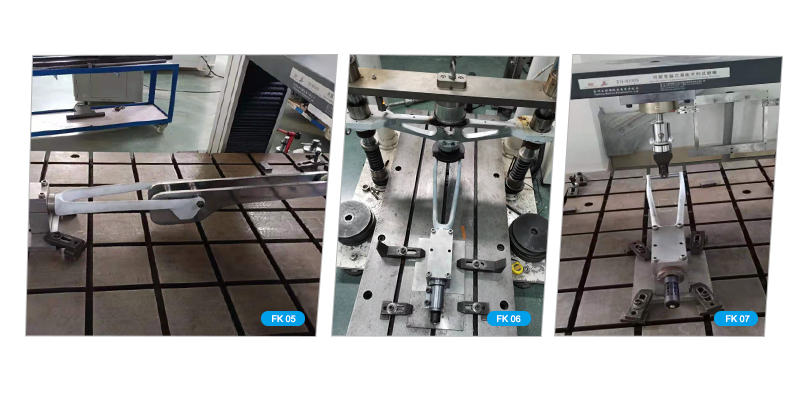

FK05 muestra la prueba de flexión estática de la horquilla delantera. La horquilla delantera está fijada en una máquina de prueba especial y el tubo vertical de la horquilla delantera está fijo. La fuerza de precarga estática de 100N se aplica al rodillo perpendicular al eje de la tubería, elimine la fuerza y repita la carga hasta obtener una lectura común. La fuerza estática se incrementó a 1200 N y se mantuvo durante 1 minuto, luego la fuerza se redujo a 100 ny se registró la deformación permanente relacionada. Después de la prueba, no se deben encontrar grietas o roturas obvias en ninguna parte de la horquilla delantera, y la deformación permanente no es más de 5 mm. La imagen FK06 muestra la prueba de impacto de la horquilla delantera. La horquilla delantera está fijada en el banco de pruebas especial y el tubo vertical de la horquilla delantera está fijo. El tambor de flores falsas se fija en la horquilla delantera Hook Claw. El peso del banco de prueba es de 22.5 KGF, la altura del banco de prueba es de 670 mm y la prueba de caída libre se lleva a cabo en el centro del Flower Drum, después de la segunda prueba, no se puede encontrar fractura o grieta obvia en ninguna parte de la horquilla delantera. Después de la prueba, la deformación no puede deslizarse hacia abajo más de 20 mm. El diagrama FK07 es la prueba de resistencia de la horquilla delantera, el equipo es la prueba universal de la máquina y el registro automático, fija el tubo vertical de la horquilla delantera y deja que el falso tambor de flores de la horquilla delantera esté en el centro del punto de fuerza, la velocidad de prueba es de 25,4 mm / min, la horquilla delantera debe pasar más de 200 kgf.

Prueba de manillar

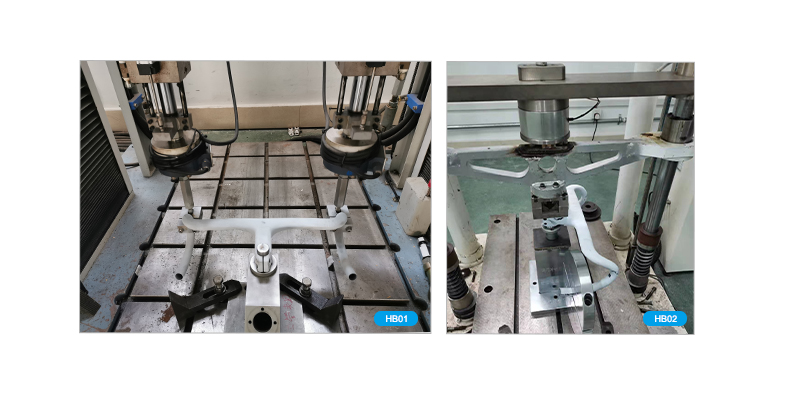

Fig. HB01 para la prueba de fatiga del mango, el mango está fijo en la máquina de prueba especial, la posición está bloqueada, la fuerza se aplica al mango hacia la izquierda y hacia la derecha para sostener el extremo invertido, la prueba se divide en dos categorías de prueba. Prueba: aplique Force + / -364N, frecuencia de prueba 3 HZ, tiempos de prueba 100,000 veces. Pruebe en la misma dirección: + / -520N, frecuencia de prueba 3 HZ, tiempos de prueba 100,000 veces.

El manillar no debe romperse ni agrietarse después de la prueba y la deformación no debe exceder el 20% del valor inicial según lo calificado. Fig. HB02 para la prueba de impacto del mango, el mango está fijado en la máquina de impacto, el peso del mango es de 10 kg, la altura de prueba es de 300 mm, 400 mm, no se califica ninguna fractura o grieta obvia. La Figura HB03 es una prueba de tensión de un solo lado de la manija del freno, el ángulo del extremo del agarre del conductor es 22 y la fuerza de bloqueo del bloqueo vertical es 12n. M, mantenga el centro del buje y el centro de la fuerza en la misma línea, y coloque 12 manijas de freno en el conductor, Al aplicar fuerza a 100 kgf, el manillar no está roto ni agrietado. Figura HB04 para la prueba de presión de un solo lado del mango del freno, el ángulo de agarre del conductor de 22, la fuerza de bloqueo de bloqueo vertical 12n. M, mantenga el centro del buje y el centro de la fuerza en la misma línea, y coloque 12 manijas de freno en el conductor, cuando aplique fuerza a 120 kgf, el manillar no está roto ni agrietado.

La figura HB05 es la prueba de tensión de un solo lado del agarre, el extremo del agarre debe estar en el mismo ángulo que la inclinación natural del conductor. Fuerza de bloqueo en una cerradura vertical. M, mantenga el centro del anillo y el centro de la fuerza en la misma línea durante la prueba. El anillo debe colocarse 90 veces sobre el conductor. Al aplicar fuerza a 120 kgf, el manillar no está roto ni agrietado.

La figura HB06 es la prueba de compresión de un solo lado del agarre. El extremo de agarre debe estar en el mismo ángulo que cuando el conductor está naturalmente caído. Fuerza de bloqueo en una cerradura vertical. M, mantenga el centro del anillo y el centro de la fuerza en la misma línea durante la prueba. El anillo debe colocarse 90 veces sobre el conductor. Al aplicar fuerza a 200 kgf, el manillar está calificado sin fracturas ni grietas.

Video de prueba

anterior :

Prueba de llantas/ruedas de carbonoderechos de autor © 2024 Lightcarbon Composite Technology Co.,Ltd.reservados todos los derechos.

El equipo profesional al servicio. !

+86-592-6380131

+86-592-6380131 info@lightcarbon.com

info@lightcarbon.com Wendy | LightCarbon

Wendy | LightCarbon +86 18405052114

+86 18405052114